Проблема, которая встает на повестке в цехе

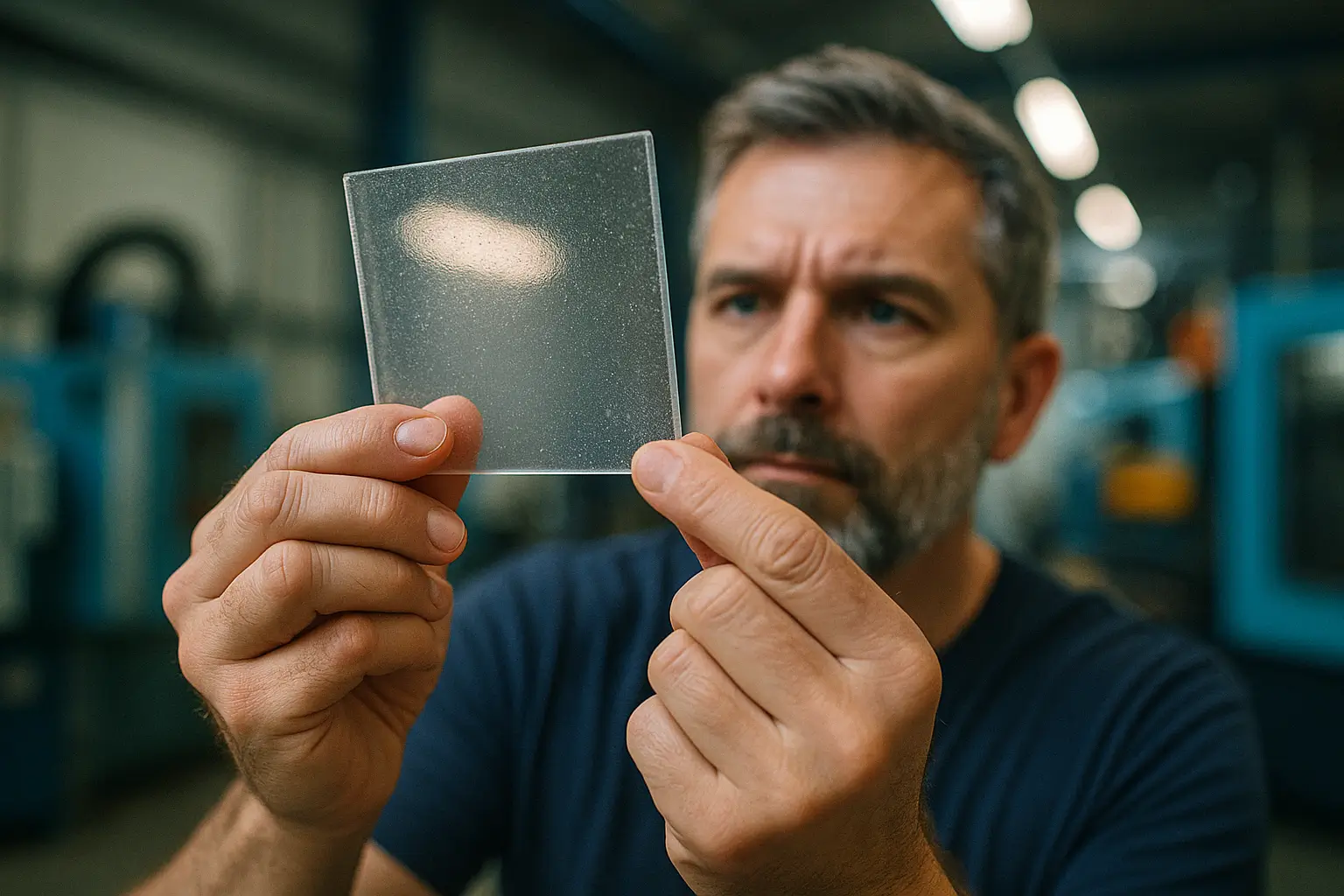

Я работаю технологом по переработке и внедрению регенерата на предприятии по производству мебельной и промышленной фурнитуры в Подмосковье, недалеко от МКАД. За последние несколько лет директивы по снижению себестоимости и одновременное давление на экологическую повестку привели к тому, что мы вынуждены увеличивать долю вторичного сырья в компаундах: от привычных 5–10% до 20–30% и выше в отдельных сериях. Однако при всех очевидных плюсах — экономии и снижении углеродного следа — появляются тонкие, неочевидные проблемы, которые не фиксируются при стандартных испытаниях на прочность: размерная нестабильность, изменение усилий в петлях и рукоятках, микропористость, а также чувствительность к сезонным колебаниям температуры и влажности в цеху. Эти факторы особенно заметны, когда от партии к партии меняется источник регенерата: заводы-поставщики из Поволжья, Урала или Ленинградской области дают гранулят с разной степенью деградации полимера, и это отражается на поведении готовых деталей на сборке и в эксплуатации — будь то шкафы на мебельном производстве в Ижевске или каркасы медицинской мебели, поставляемой клиникам в Санкт‑Петербурге.

Вопрос, который я задаю себе и коллегам каждый раз при внедрении новой рецептуры: как подобрать и контролировать долю и характеристики регенерата, а также адаптировать технологию литья/экструзии, чтобы гарантировать стабильность геометрии, механические характеристики и эстетические свойства фурнитуры в условиях реальных российских цехов, где температура зимой может опускаться сильно (особенно в цехах без высокоэффективного обогрева вне Москвы), а летом подниматься до 30–35 °C, а влажность и запылённость варьируются в зависимости от региона и логистики сырья?

Технологический контекст — где и почему этот вопрос становится критичным

Речь идёт не просто о лабораторных тестах, а о массовом производстве, где на одной